Válasszon egy másik országot vagy régiót, hogy az Ön tartózkodási helyére jellemző tartalmakat láthassa.

Forradalmi megoldásokat felvonultató hallókészülékek

Phonak Infinio

Phonak Infinio: Lépjen be a lehetőségek világába

A Phonak Infinio készülékkel az első pillanattól kezdve megtapasztalhatja a kivételes hangminőséget és kényelmet. Akár egy zajos kávézóban cseveg, vagy éppen az otthonában tévézik, az Infinio zökkenőmentesen és automatikusan alkalmazkodik, így Ön szabadon összpontosíthat az élet értékes pillanataira. Értse meg világát könnyedén, és éljen minden pillanatot nyugodtan. Amikor zökkenőmentesen csatlakozik Bluetooth®-eszközökhöz az iparágvezető univerzális csatlakoztathatóságunk segítségével, az Audéo Infinio nem csak kivételes hangminőséget biztosít. Belépést biztosít Önnek a lehetőségek világába.

- Kivételes hangminőség: teljesen automatikusan észleli a környezetét, és minden lépésnél a környezetnek megfelelően állítja be a hallókészüléket.

- Zökkenőmentes kapcsolódás: a világ bármely más hallókészülékénél több Bluetooth®-eszközhöz tud csatlakozni.

- Svájci konstrukció: Biztos lehet benne, hogy készülékét megvizsgálták – minden helyzetnek ellenáll, így Ön a maga valójában fogadhatja be az életet.

- Aprólékosan kidolgozott: személyre szabott illeszkedés Önnek és az ügyfeleinek is.

Az Infinio több formai és méretbeli kialakításban kapható.

Példa nélküli beszédtisztaság bármilyen irányból, még háttérzaj mellett is

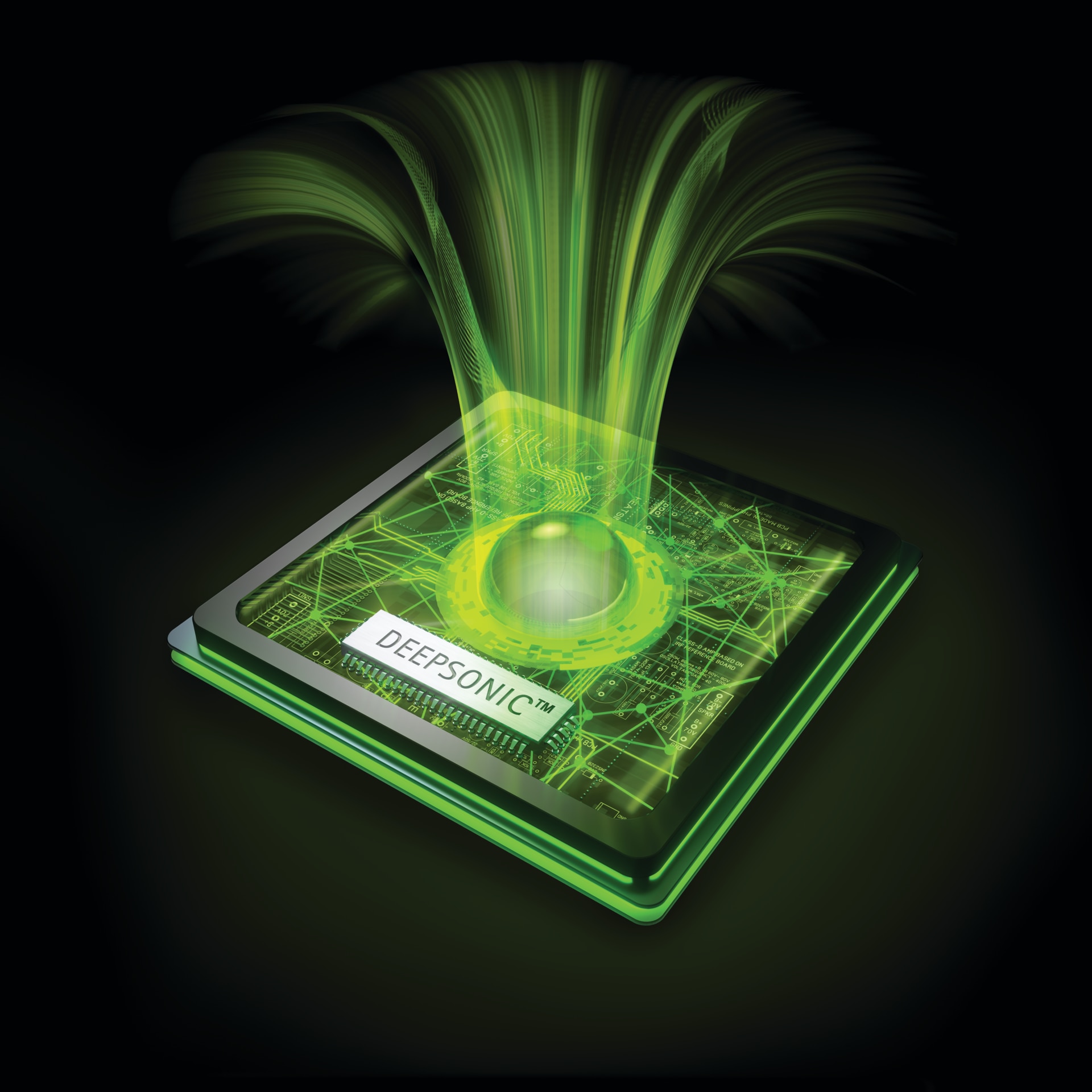

Bemutatkozik a Phonak Audéo Sphere™ Infinio. Minden létező hallókészülék-technológiát felülmúlva nem egy, hanem két chip található benne: az ERA™, egy szabadalmaztatott ultradinamikus chip, és a DEEPSONIC™, a világ első dedikált AI-chipje a hallókészülékben történő hangfeldolgozáshoz. 53-szor erősebb, mint a jelenlegi iparági chiptechnológia, és lehetővé teszi egy 4,5 millió neurális kapcsolattal rendelkező mély neurális hálózat számára, hogy azonnal elkülönítse a beszédet a zajtól, érkezzen az bármilyen irányból. Az MI-chipnek köszönhetően az új Térbeli beszédtisztaság funkció olyan tisztaságú beszédet tesz lehetővé, amely messze meghaladja a meglévő technológiákat, így Ön a fontos dolgokra koncentrálhat.

A Térbeli beszédtisztaság funkció előnyei:

Beszéd azonnali elválasztása a zajoktól – páratlan 10 dB-es SNR-javulással.1

Minden irányba kiterjesztett beszédhozzáférés1, így Ön zajos környezetben is magabiztos maradhat, még ha több beszélő beszél egyszerre is.

Navigálás zajosabb környezetben a hallási figyelem növekedése nélkül.2

Két vezető versenytárs készülékkel összehasonlítva akár 36,7%-kal jobb beszédértés komplex hallgatási környezetben.3

Minden szó számít. A Spheric Speech Clarity – Térbeli beszédtisztaság megduplázza a hallás és a megértés esélyét1

Ismerkedjen meg az Infinio platformmal

Virto I-Titanium

- Enyhétől nagyfokúig terjedő hallásveszteséghez

- Orvosi minőségű titán

- Valóban láthatatlan

Virto I-10 NW O

- Enyhétől nagyfokúig terjedő hallásveszteséghez

- Cink-levegő elem 10

- Valóban láthatatlan

Audéo R Infinio

- Enyhétől a hallásmaradványig terjedő hallásveszteséghez

- Univerzális kapcsolódás

- Akkumulátoros

Audéo Sphere Infinio

- Enyhe hallásveszteségtől a hallásmaradványig

- Spheric Speech Clarity

- AutoSenseOS™ 6.0

A jobb hallás együtt valósul meg

Vegye fel a kapcsolatot egy hallásgondozó szakemberrel

Ön hallásgondozó szakember?

Lábjegyzetek

*az SII (ANSI S3.5, 1997) szerint

1 Raufer, S., Kohlhauer, P., Jehle, F., Kühnel, V., Preuss, M., Hobi, S. (2024). A Spheric Speech Clarity – Térbeli beszédtisztaság bizonyítottan felülmúlja a három legfontosabb versenytársat a zajbeli tiszta beszéd terén. Phonak Field Study News, forrás: https://www.phonak.com/evidence

2 A funkció használata nélküli esettel összehasonlítva, a közepestől a közepesen súlyosig terjedő hallásveszteség esetén

Wright, A., Kuehnel, V., Keller, M., Seitz-Paquette, K., Latzel, M. (2024) “Spheric Speech Clarity applies DNN signal processing to significantly improve speech understanding from any direction and reduce the listening effort ." Phonak Field Study News, forrás: https://www.phonak.com/evidence

3 Mérsékelt és közepesen súlyos hallásveszteségben szenvedő felnőttek esetében

Wright,A., Kuehnel, V., Keller, M., Seitz-Paquette, K., Latzel, M. (2024). A Térbeli beszédtisztaság DNN- jelfeldolgozást alkalmaz, hogy jelentősen javítsa a bármilyen irányból érkező beszéd megértését, és csökkentse a szükséges hallási figyelmet. Phonak Field Study News, forrás:

https://www.phonak.com/evidence

Az iOS® a Cisco Systems, Inc. és/vagy leányvállalatai tulajdonát képező védjegy vagy bejegyzett védjegy az Egyesült Államokban és bizonyos más országokban.

Az Android a Google LLC védjegye.

A Bluetooth® szóvédjegy és logók a Bluetooth SIG, Inc. tulajdonát képező bejegyzett védjegyek, és a Sonova által történő mindennemű használatuk licencmegállapodás keretében történik.